予知保全として様々なデータの取得と解析を

アスカカンパニーでは予知保全を進める為にインフラ設備のデータ取得を進めています。

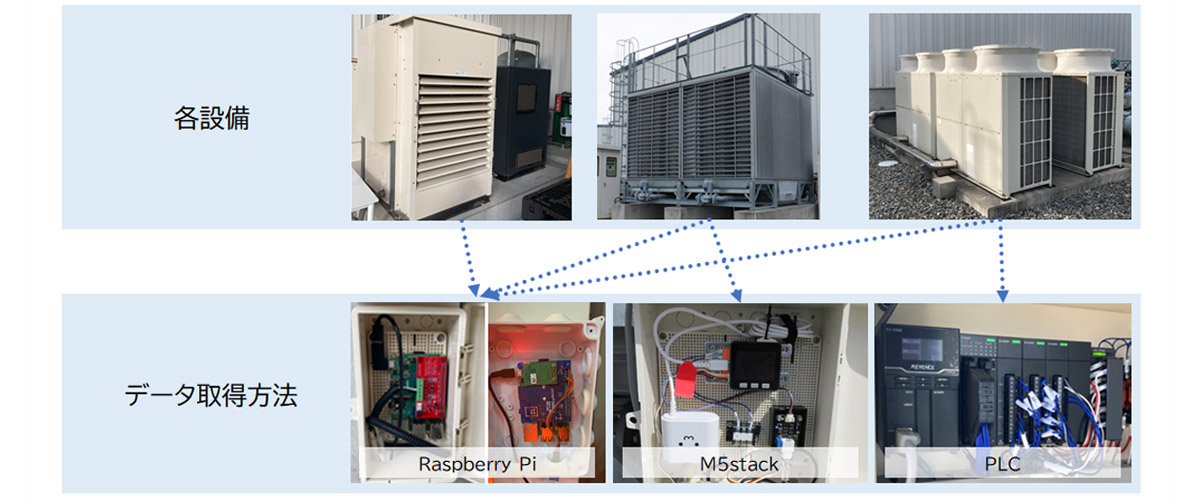

データ取得設備・方法の一例

以前の記事でも、水質管理の手法などをご紹介しました。

-

-

設備を守るための水質管理

源流管理と冷却水のロギング 源流管理へのこだわり アスカカンパニーでは、悪い製品をみつけて排除するという考えではなく、源流を管理することにより『いいものしか作らない状態を作り上げる』という思想で歩み続 ...

続きを見る

時間が進むにつれてデータ収集手段や解析したいデータが広がりを見せています。

様々な技能や知識の目線からデータの解析を行うために、各設備の電流値や加速度といったデータ取得の項目が増えていき、現在では100件以上のデータを取り扱う状態になってきました。

通常の管理方法では非常に厳しい状態になってきました。

データ比較手段の煩わしさ

設備の状態を知る事で、効率的に設備が稼働しているのかも知る事ができます。

効率的に稼働しているかどうかを知る為には、『過去と現在』『違う設備同士』など、データ同士を比較する必要があります。

当初はExcelを使ってデータ同士を比較していました。

データは違う時間帯や違う設備のものを比較するため、グラフを一つ作成する場合でも確認の度に計算式の入力や変更等が必要でした。

あまりExcelになじみのない作業者ではとくに時間がかかっていました。

上記のような問題を解決できる手段として、アスカカンパニーには内製でシステムを作り上げる技術があります。

しかし、内製のシステムはシステム部が管理しており、製造側で容易に変更は出来ません。

そのため、『設備の新設・改善・移動』『センサー類の追加』等々の機器の変化に対応したデータ取得には、都度システム部にシステムの変更を依頼する必要があります。

変更を依頼し、説明資料を作成し、説明を行い・・・など、打ち合わせによる工数がかかります。

わずかに取得対象を変えるだけでも手間がかかるものでした。

現場でデータ活用するための仕組み【Historian】

そんな問題を解決する為にHistorian(ヒストリアン)を購入しました。

Historianは工場向けに最適化されたデータ収集・蓄積システムです。

これを用いると製造現場の人だけで自由に『データを溜める』『データを活用する』が可能になります。

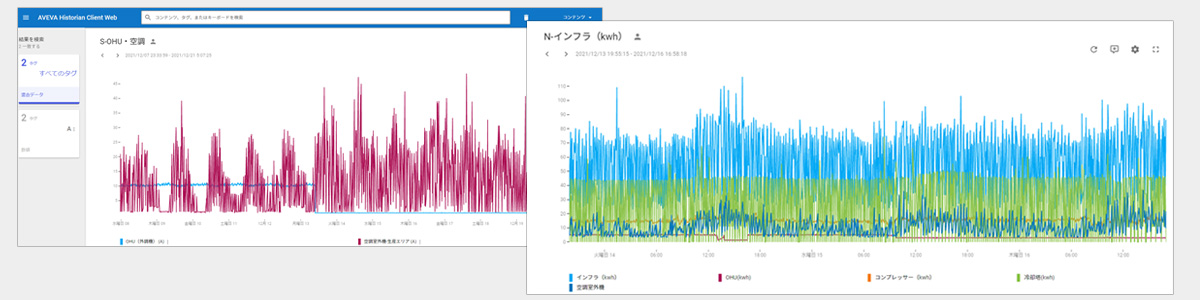

特にデータ活用においては取得しているデータを全てHistorianへ集約することで、『比較対象のデータを選択するだけで時系列を合わせたグラフ』が作成できるようになりました。

それにより、今までグラフ作成に要していた作業時間は、『データの違いはないか』『データ同士がどういった関係性があるのか』といった、考える為の時間に変わりました。

今までの『比較するために苦労してグラフ化していた時間』の効率がいかに無駄だったのか気づかされました。

Historianを使用したダッシュボード

現在、季節や生産設備の稼働状態にあった最適なインフラ設備の状態を探る為、データ収集と解析を続けています。

何か変化がありましたらまたブログにてお伝えいたします。