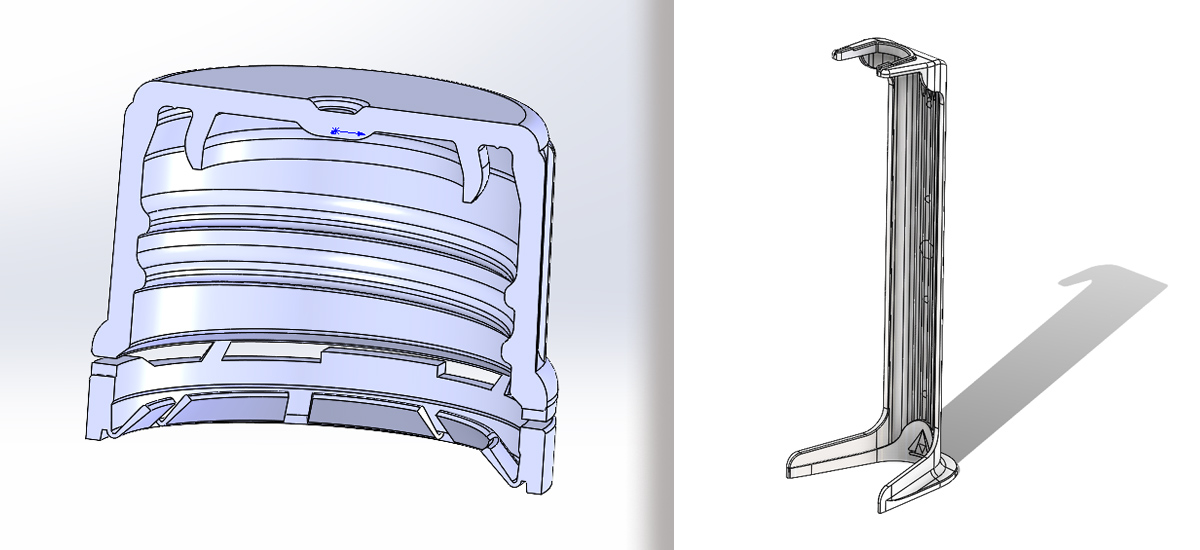

プラスチック製品の開発パフォーマンスはアスカカンパニーの組織力と固有技術が源です。

設計が強い

設計というものに対する意識

QCD(品質・納期・コスト)において、お客様のニーズにお応えできるよう「設計は顧客満足の源流」という強い意識で対応しています。

個人が持つ固有技術に依存しがちになる設計技術ですが、弊社では技術の共有や教育の場を頻繁に設けることにより【組織力としての設計技術】として高い領域を保っています。

例えば、デザインレビュー(設計審査)のチェックポイントではなく【設計検討会】という場を設けています。

ここでは設計担当者だけでなく、モノ作りに関わるメンバーが参加します。

それにより個人でしかわからない過去の事例や、ベンチマークになるターゲットの解析など、さまざまな視点での議論や意見交換を行いその内容を設計へ反映することが出来ます。

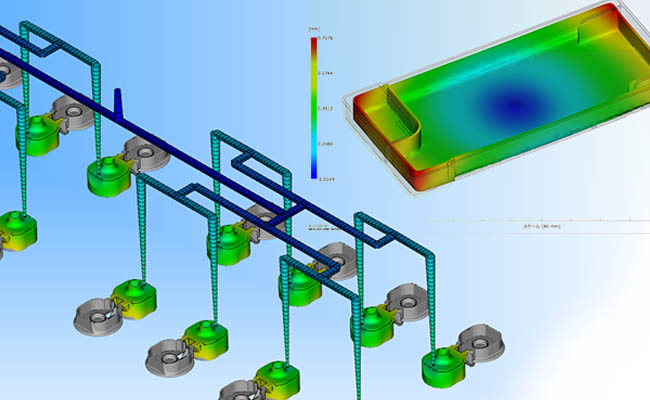

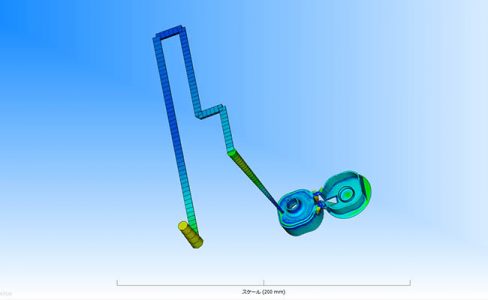

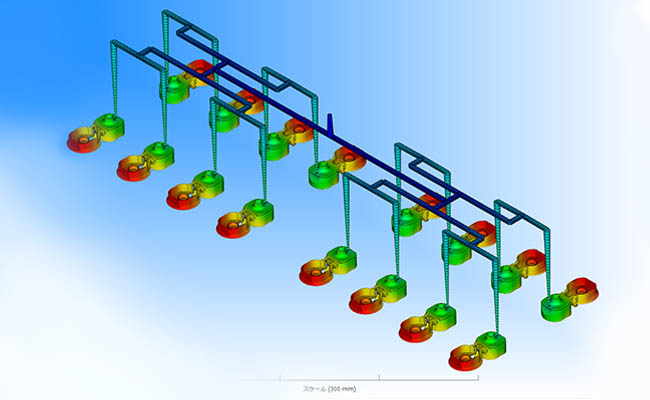

製品の流動解析によるシミュレーションはもちろん、お客様が見られることはないランナーもシミュレーションします。

ランナーデザインは良い成形性・製品を作り出すための基礎になる部分です。

製品設計に留まらずランナーデザインにもこだわり、よりよい製品製作に対して手を抜くことはありません。

アスカカンパニーの対応範囲

プラスチック製品のデザインから製品に要求される機構・機能の開発及び形状設計を行います。

アイデアを含めた開発設計も行います。

設計には多くのアイデアや発明が組み込まれることがあります。

したがって特許・意匠・実用新案など知的財産権と直接関わるために、知財調査との連携も必然的に行います。

調査の切り口やタイミングなど絶妙なコンビネーションで連携します。

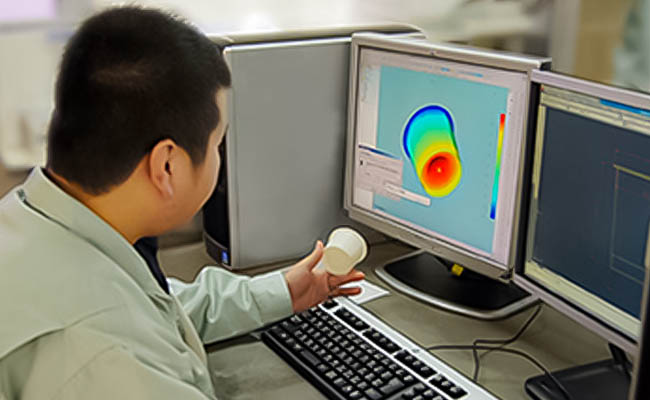

流動解析の活用

射出成形では樹脂の流れで色々な出来事が起こります。

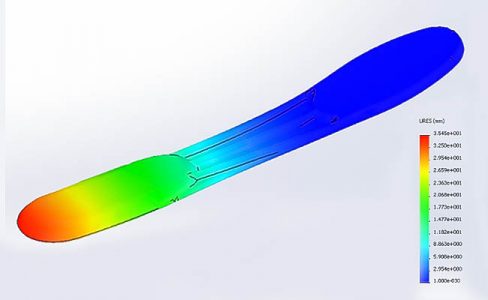

ソリやヒケでは外観不良、ウェルドラインの位置により強度低下など、これらの問題点をあらかじめ予見することが出来れば、要求品質を満足させる製品開発スピードを大きく短縮することができます。

時間が短くなることはコストダウンにも貢献します。

モデリングは進化し、すがたカタチをリアルにすることは身近になりました。

射出成形において安定した品質・生産性を向上させるには製品設計や金型が重要な要素です。

もちろんノウハウや経験も大切ですが、設計・開発段階で樹脂流動解析ソフトを活用することにより、 予測される不具合を未然に防ぐための一つの手段となり、試作回数の削減や薄肉化の検討などにも活用できます。

アスカカンパニーでは樹脂流動解析ソフトとして オートデスク社のMoldFlow ADVISER (モールドフローアドバイザー)を導入しています。

解析内容

〇Dual-Domain解析(薄肉製品)

〇完全3D解析(厚肉製品)

●充填解析

・射出圧力

・エアートラップ

・ウェルドライン

●ゲート位置解析

●モールディングウィンドウ(成形条件)解析

●ヒケ解析

●設計アドバイザー解析(製品形状評価)

●冷却品質解析

●ランナーバランス解析

●ランナーサイズ最適化解析

●冷却解析

●保圧解析

●反り解析

-

-

樹脂流動解析のご紹介(ASKA MARKET NEWS 2024年03月号 第349号)

アスカカンパニーでは製品設計の中で樹脂流動解析ソフトをはじめCAEソフトを活用しております。 品質のシュミレーションを設計段階で繰り返し確認し、最適な製品をご提供できるように日々設計を行っております。 ...

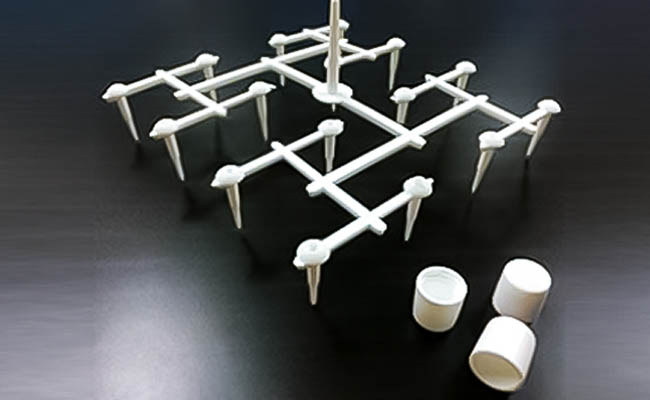

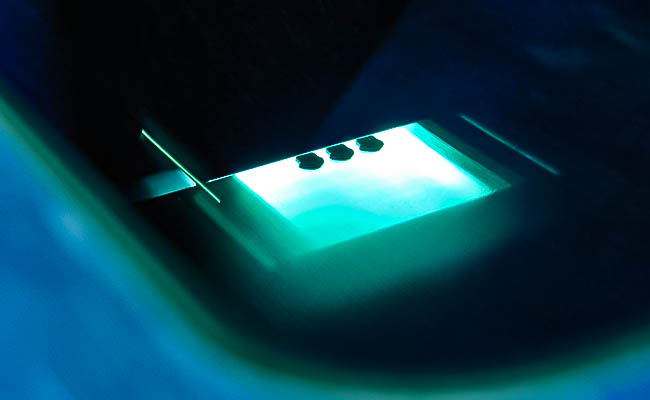

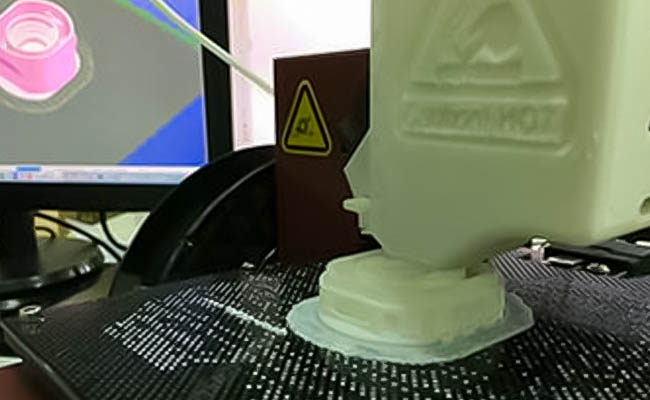

3Dプリンターの活用

様々なタイプの3Dプリンターを保有、及び活用しています。

目的に応じて多彩な事前確認の方法を駆使することにより、製品化のステップにおいて成功を確実化させます。

3Dプリンターで出力された造形物は、お客様の目にわかりやすく手に取れる試作やモデルという価値だけではありません。

綿密な設計技術に支えられた3Dプリンタでの印刷物は、そのものが小ロット商品の位置づけで製品として販売に至る事例もあります。

プラスチックの精密切削加工

アスカカンパニーの精密切削加工とは

形状・素材・量・質など色々なご要望背景から弊社の得意とする射出成形での生産が不向きな事象がございます。

そんな場面では様々なプラスチック素材を精密切削加工することでお応えいたします。

急速な進化発展を遂げている3Dプリンターなどの立体造形システムが存在し、弊社でも導入活用しています。

しかし3Dプリンターと精密切削の世界はまだまだ趣を異にしているのが現実です。

例えば、工場ライン用フッ素樹脂部品、数量1個

例えば、POM材による試作プロトタイプのための部品製作

例えば、数量拡大時に射出成形へ移行予定部品の製作

例えば、超精密加工部品をさまざまな素材で試してみたい

などプラスチックの精密切削加工の世界はますます広がります。

>> もっと知りたい方は『ASKA MARKET NEWS 第263号 精密切削加工特集へ

サンプル例

樹脂名

PTFE(ポリテトラフルオロエチレン,polytetrafluoroethylene :フッ素樹脂)

PPS (ポリフェニレンスルファイド,Polyphenylenesulfide:ピーピーエス樹脂)

POM (ポリオキシメチレン,polyoxymethylene:ポリアセタール樹脂)

ナイロン6・66 (ポリアミド,polyamide:ナイロンは商品名)

製品設計について

お客様が開発された製品設計の精密切削加工だけでなく、精密切削加工における設計も弊社で請け負うことが可能です。