アスカカンパニーの【製品設計】とは

アスカカンパニーでは、7つのステップをクリアした製品がお客様の元へ納品されます。

今回は、その中でも STEP1~STEP3の製品設計に関わる事例をご紹介させていただきます。

STEP1. アイディア検討

▼

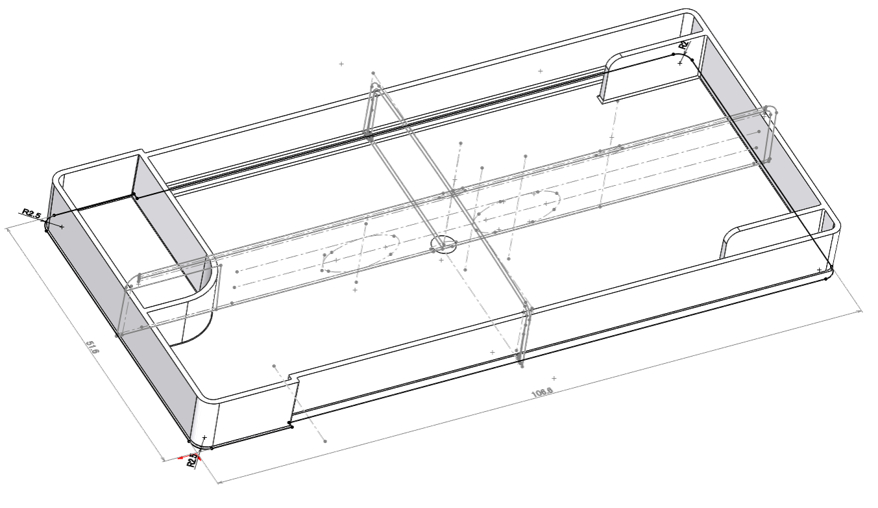

STEP2. 成形品設計

▼

STEP3. 流動解析/応力解析・モデル検証

▼

STEP4. 金型製作

▼

STEP5. 評価 検収

▼

STEP6. 量産試作

▼

STEP7. 量産

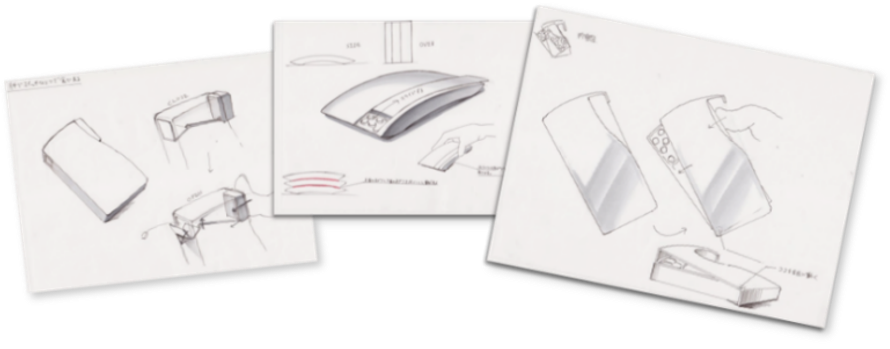

STEP1.アイディア検討

ご要望をカタチにしてご提案します。

お客様がイメージされているものをラフスケッチから具体化していきます。

成形性や量産性を考慮し、製品形状を設計していきます。

3DCADを用いることで、嵌合・干渉チェックや精度の高い容量計算が可能です。

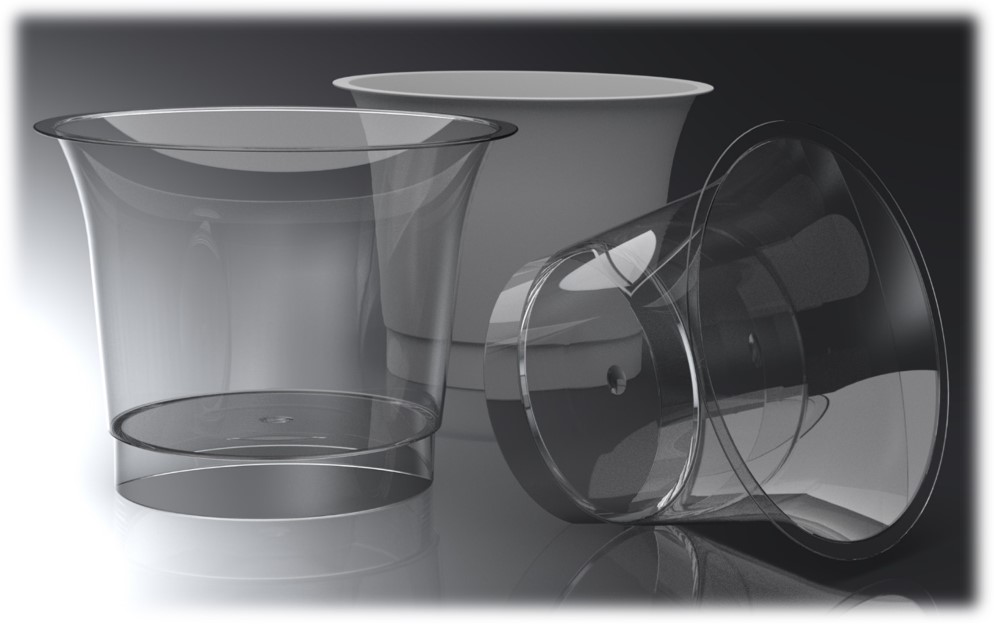

また3Dデータより、CGを作成することで、より具体的なイメージをもつことができます。

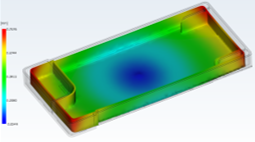

設計段階の検証では、流動解析や応力解析などのCAEと呼ばれるツールを活用しています。

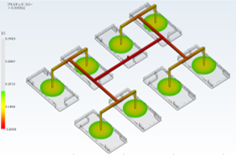

>>流動解析

モールドフローを使用して解析を行います。

製品単体での不具合の予見と多数個取りの金型の不具合の予見が行えます。

製品単体としては、主に反りやウェルドライン、ヒケなどの予測を行うことや、

多数個取りの金型では ランナーバランスや金型の冷却品質などを確認することができます。

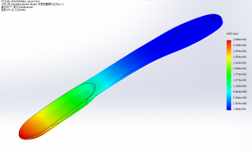

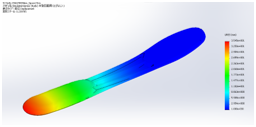

>>応力解析

形状や肉厚による強度変化を解析します。

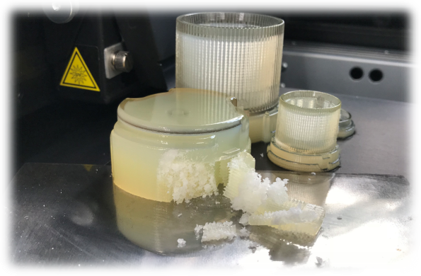

>>モデル検証

弊社で3Dプリンタを保有し、また3Dモデル製作会社複数とやり取りをしております。

モデルの使用用途やサンプル形状の色調や質感に応じて造形方法を使い分けています。

切削モデル(PP・ABS・アクリルなど)や光造形モデル、アルミ簡易金型等でも対応しております。

解析やモデリングなどにより積極的にお客様への理解を深める対応を心がけています。

製品設計の段階からデザインの美しさや生産性の高い形状など、様々な観点からのご提案をさせていただきます!