2階建て金型スタックモールド

スタックモールドと言う金型システムがあります。

通常の金型はキャビティとコア部分は1つずつですが、スタックモールドはキャビティとコア部分が2つあります。

2つのキャビティの間にランナーがあり、そこから両方のキャビティとコアに樹脂を流し込むことが出来る構造です。

簡単に言うと二階建てになっていて、通常の金型配置を表裏に設けることができるので、倍近い数の取り数の金型にできます。

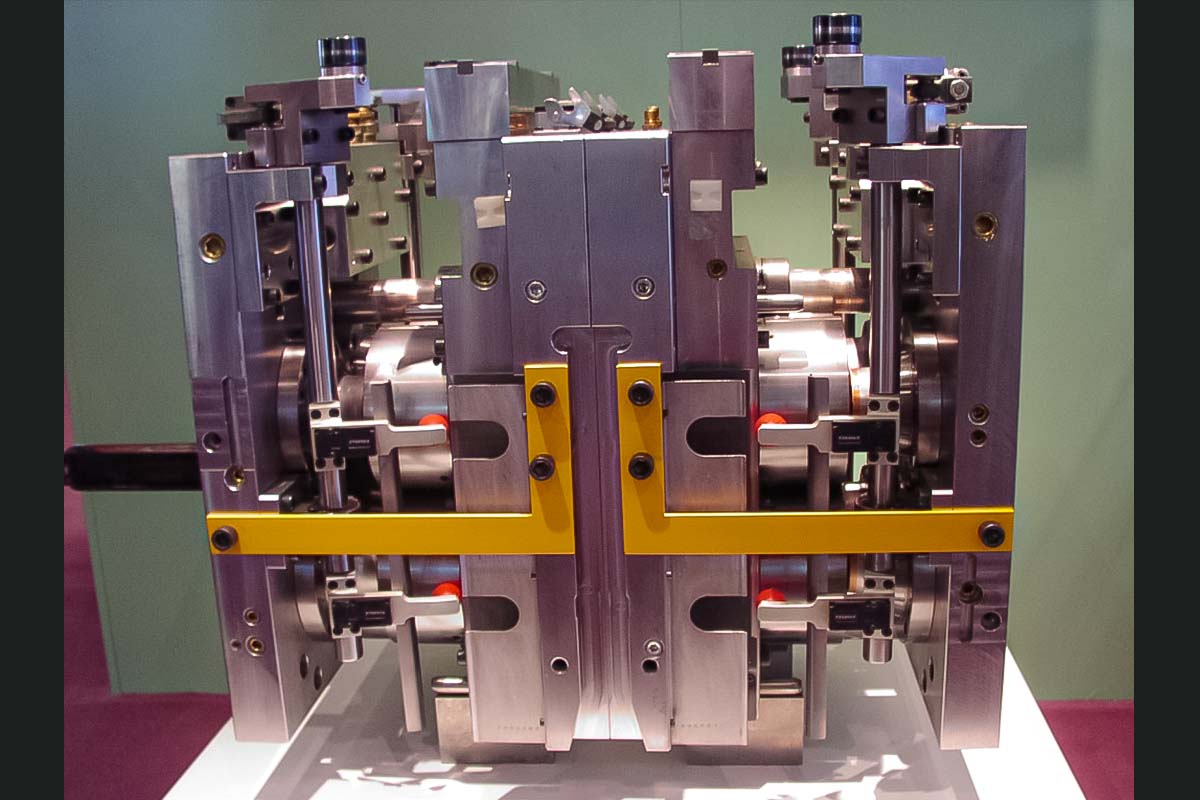

下の写真のような感じですね。ちょっとこれ超特殊な金型です。

写真は数年前のドイツのK展で見たバルブゲートのスタックモールド一部のカットモデルです。

完成形の金型では写真上方に同じようなものが構成され、成形機からの射出ノズルを受ける樹脂の入口があると思われるので、ホットハーフの一部のカットモデルと理解すればいいと思います。

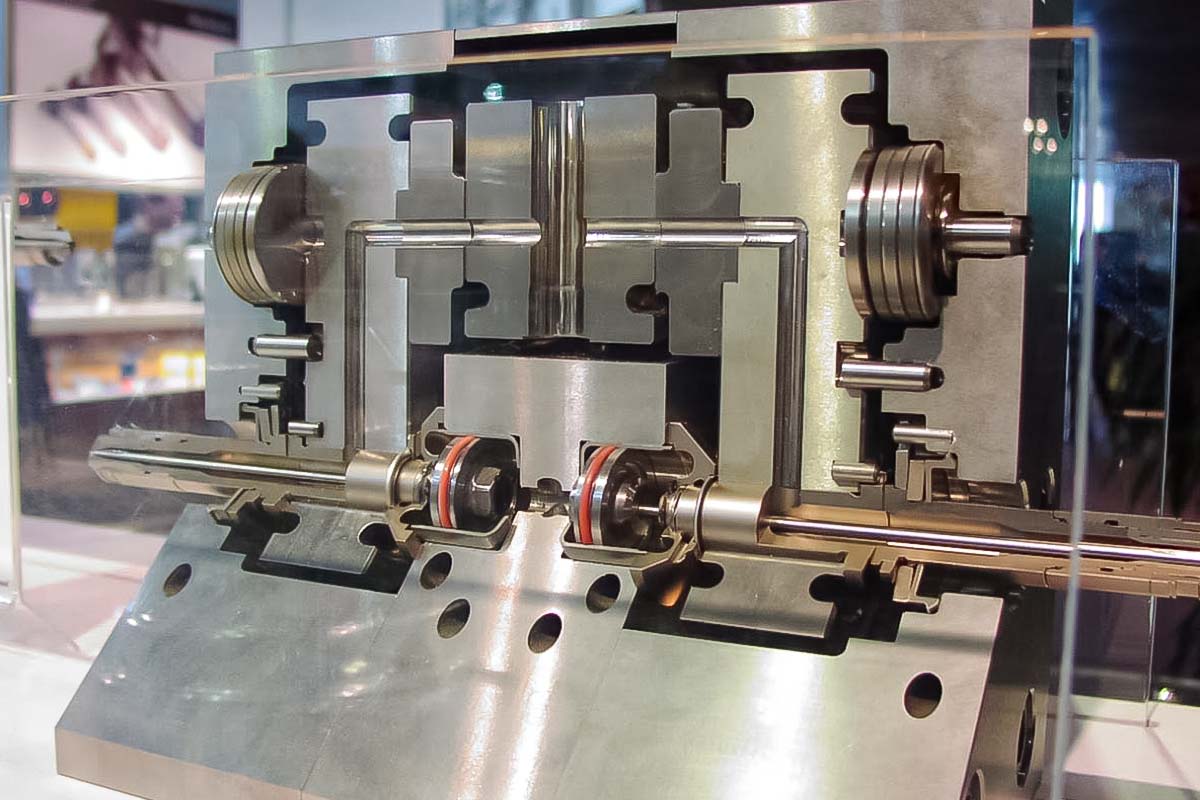

成形機からの樹脂の流れとしては成形機の射出ノズルは左右側方のどちらから(金型の上方の様子が不明なため)射出され樹脂は上下の流路に分れそれぞれのバルブゲートから製品部に樹脂が充てんされ製品が成形されるという金型構造だと想像します。

ホットランナー部はヒーターで昇温されているため、ホットランナー部を除く金型全体への熱伝導を制限が必要になります。

その役割と考えられる写真左右に円盤状のライザーパットを見る事が出来ます。

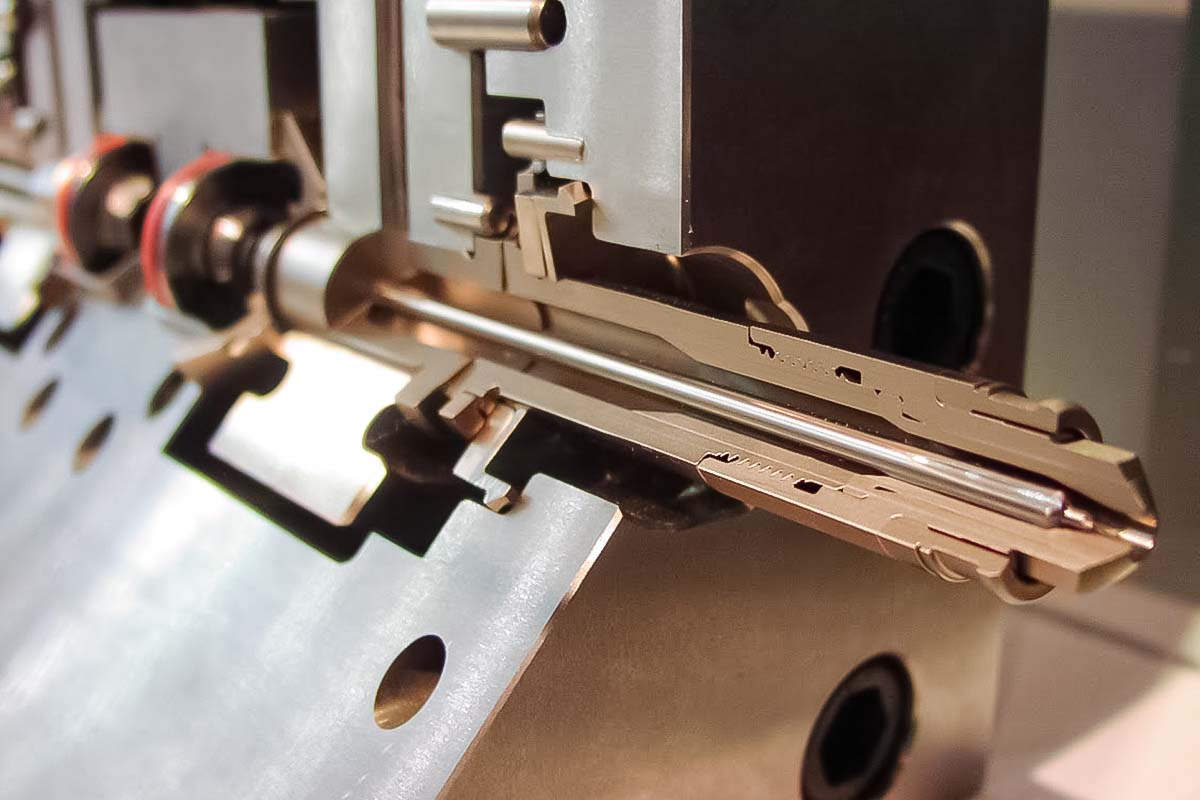

バルブゲートの構造もよく分ります。

このような複雑で精密な構造をしているバルブゲート構造を持つスタックモールド金型も、2プレートでダイレクトゲートのコールドランナー方式の金型でもいずれも「金型」とひとくくりで言われます。

よく「金型代が高い。」という会話がありますが、いかに製品が価値を生むか?が常にキーになります。

その価値によって金型コストが安いと考えるか?高いと考えるか?、価値を理解していただけるプレゼンテーションも私たち成形加工メーカーには必要です。

こんな写真も価値提供の何かの一助になればと考えます。

昔のスタックモールド

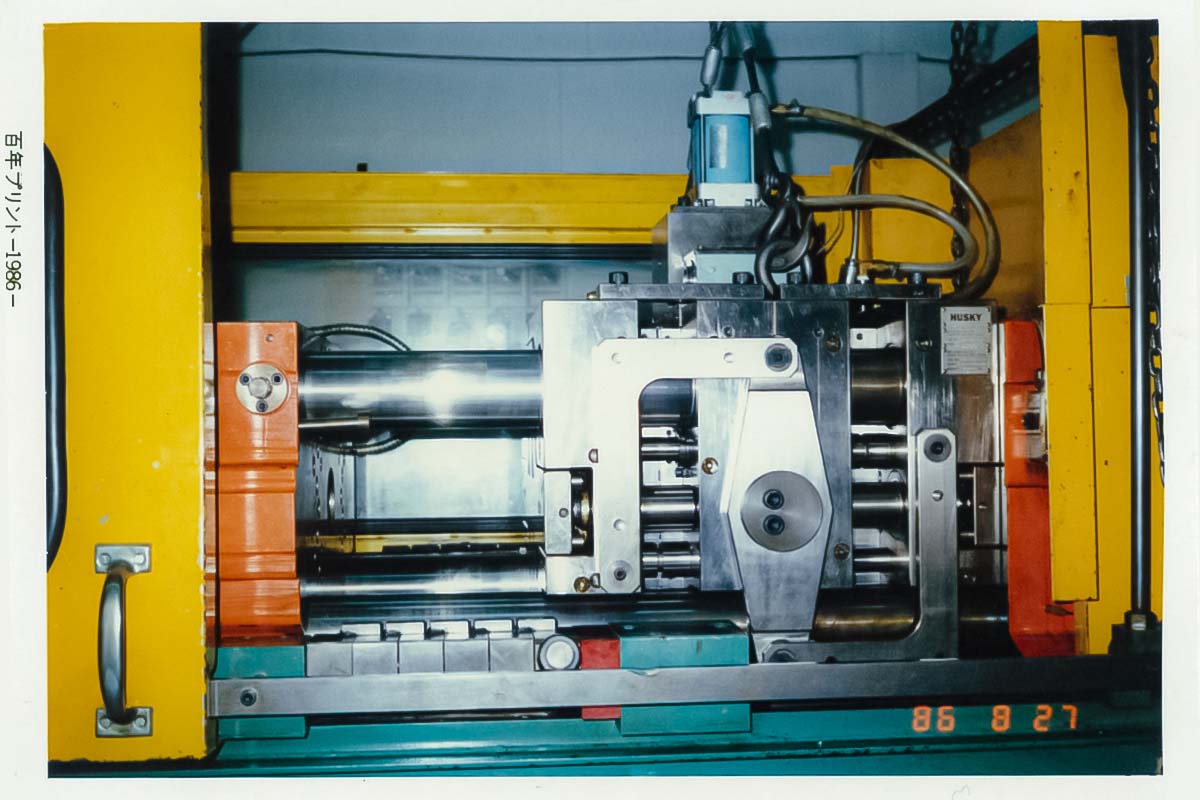

アスカカンパニー(現在の関西工場)でスタックモールド金型を型替え途中の様子が分る古い写真が見つかりました。

懐かしい100年プリントです。

日付は1986年8月なのでなんと今から34年前になります。弊社では1984年頃にカナダのHUSKYの44個取バルブゲート仕様のスタックモールド金型を製作し生産を行っていました。44個って変な数ですよね。稼働側が24個取で、固定側はスプルー構造が金型の中心位置となるホットハーフ部まで伸びているため、固定側製品部の面積が制限を受け20個取となります。

カナダHUSKY社については当時日本でHUSKY社ブランド金型の製作は岐阜ハスキー社が行い成形機の販売も併せてされていました。

弊社も成形機はHUSKYのもので、金型とセットでの専用成形機でした。

写真のように金型を成形機に載せる際はなんと、成形機のタイバーを抜き、金型を載せ再度成形機のタイバーを金型に入れタイバーが金型のガイドピンの役割も担うというすさまじい構造のモノでした。

今では考えられない大量生産型の専用生産システムです。二階建て金型の二面分の金型開閉動作をシンクロさせる機構ではL字型のクランクがホットハーフ部を中心となっている構造が写真でよく見えています。

バルブゲートはホットハーフ部の天面部にあるシリンダーによって動作する構造です。

スタックモールドの悪い点

スタックモールドのネガティブ要素の一つに樹脂流路が長い点があります。

それによりホットランナー特有の黒点異物に悩まされていました。

今の日本市場での要求品質に対応するには厳しいと感じます。

現在ふたたび弊社でスタックモールドに取り組むか?という質問がもしあれば、余程の条件が整わない限り取り組む判断は出来ないというふうに感じます。

下の写真はハスキーの成形機の様子です。

とても大きな機械で、電気エネルギーの消費量も大量でした。

射出機構はプリプランジャー方式でとにかく高速成形を狙った仕様でした。

写真を見ながら当時を振り返ると弊社の高速成形技術の基礎を築いていた時代だったように思います。

ちなみに現在弊社の高速成形では4秒/ショットで稼働中です。