コーヒーカスの活用を考える

前回はコーヒーカスを乾燥させる部分をお伝えしました。

-

-

続・コーヒーカスを自然エネルギーで再利用

コーヒーカスを再利用するには乾燥が必要 前回のコーヒーカス記事はこちら コーヒーカスは、基本湿っています。 湯を通してコーヒーを絞った残渣(残りかす)ということなので、どうしても湿ったものが提供されま ...

続きを見る

MB(マスターバッチ化)の試作

さて、折角乾燥させたコーヒーカスを活用していく必要があります。

活用法の一つとして、乾燥コーヒーカスを粉砕して樹脂に練り込むことにしました。

アスカカンパニーでは以下のような方法でコーヒーカスと樹脂を練り込み、マスターバッチを試作しました。

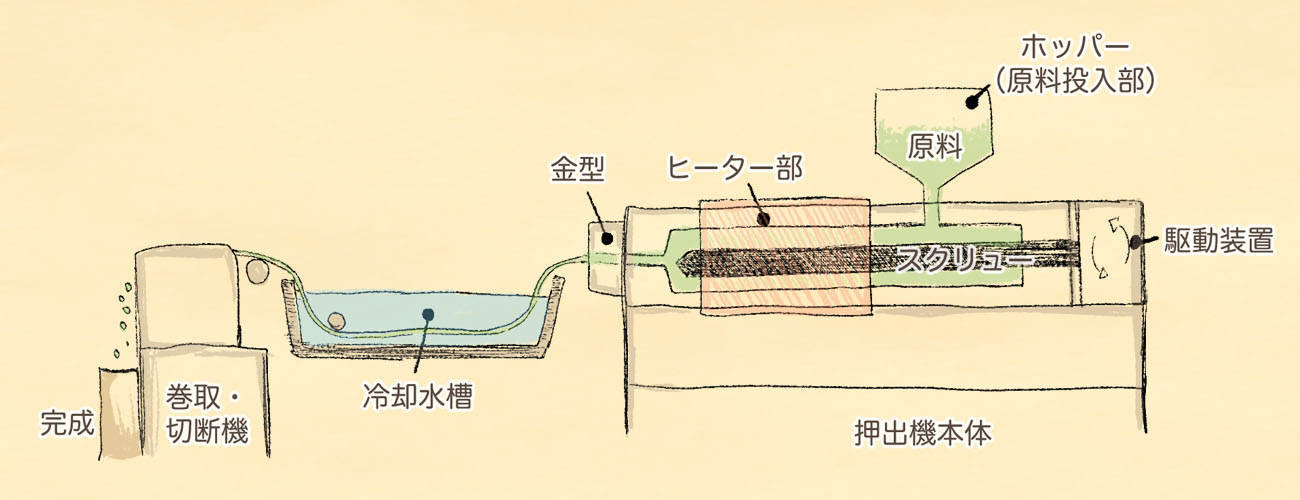

マスターバッチ作成には押出機を使用します。

成形機の仲間ですが、熱された樹脂が金型から細長く押し出されて出てくる仕組みになっています。

そうやって成形された細長い樹脂は冷却水槽で冷やされ、固まったところを巻き取りつつ切断機にかけることにより、一定サイズの小さな塊=マスターバッチとなります。

試作したマスターバッチとその断面図はこのようになっています。

マスターバッチの密度ですが、PP単体では0.88g/cm3に対して、コーヒーカス10%添加PPでは0.92g/cm3でした。

実際の成形事例

試作したマスターバッチを用いた成形事例をご紹介します。

成形品の外観

こちらはコーヒーカス含有率10%のスプーンです。

今回使用したコーヒーカスの粒度はメジアン径(中央値)0.13㎜、平均径0.18㎜です。

今回使用したコーヒーカスの粒度はメジアン径(中央値)0.13㎜、平均径0.18㎜です。

スプーンはゲート径0.7㎜のピンゲート方式のコールドランナー金型を使用して成形しています。

コーヒーカス濃度20%を上限に試作しましたが、10%以下の方がスムーズに成形出来ていた感触があります。

ちなみに…コーヒーカス1%だとこんな外観です。

これは何が入っているのか??と不思議に思う外観となってしまいました…。

製品重量と機能

気になる製品単量ですが、コーヒーカス濃度が高くなるにつれ、重くなることがわかりました。

今回のスプーンではコーヒーカス含有率10%は、PP単体よりも約3.5%単量UPとなりました。

また、スプーンを曲げた時の曲げ応力を比較測定したところ、PP単体、1%、5%、10%では応力に差はありませんでした。