時代の移り変わりとプラスチック

高度成長、公害、オイルショック、枯渇資源、環境問題、災害、海洋汚染、SDGs、Society 5.0、低炭素社会、などなど多くの社会課題に触れながらアスカカンパニーでは50年を超える長い時間を様々なプラスチック製品の開発ならびにものづくりを行ってまいりました。

プラスチックスプーンは絶えず技術の進化と共に

プラスチック製品の製造では多くの場合24時間操業が基本となります。

そのような中、アスカカンパニーでは夜間無人生産へ挑戦して参りました。

今では一部の工場では完全な夜間無人操業を実現し夜間は工場の照明が消えエネルギーの削減にもつなげた稼働となっています。

アスカカンパニーのものづくりにおけるエネルギーセーブは、イコール低炭素社会を実現する手段としても有効です。

いま有料化で話題のプラスチック製スプーンについて弊社では50年近い歴史の中で様々な取り組みを行ってきました。

今でも珍しいスタックモールドと呼ばれる金型システムを80年代に導入し、ハイサイクル生産システムを利用し生産性向上に挑戦してきました。

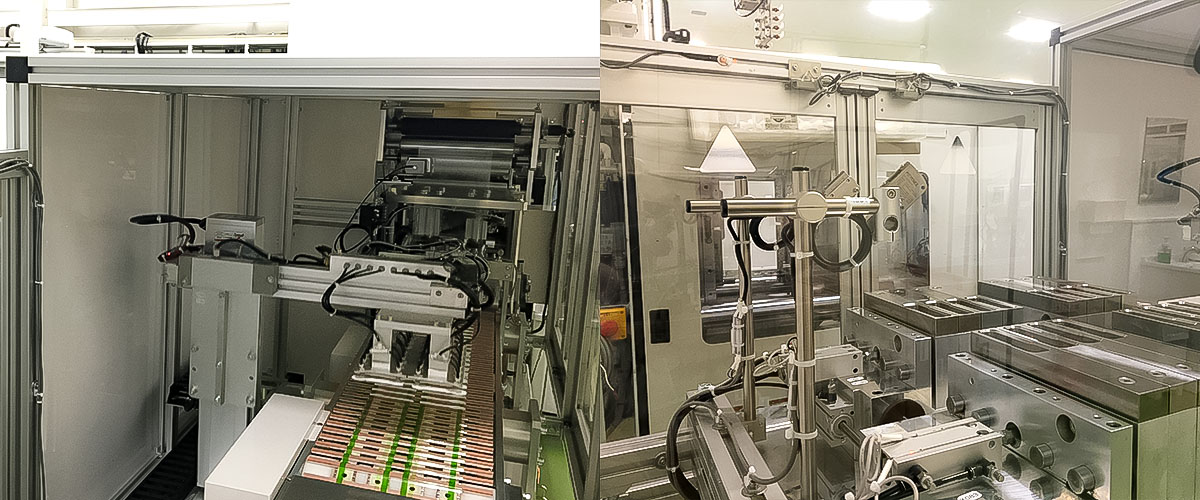

スプーンを個別にフィルム包装する工程では100%人が行う生産から、無人化包装システムを開発し、加えてカメラ検査による全数検査ラインを構築するまで至りました。

スプーンの設計では軽量化を行い、あわせて強度アップの実現という相反するデザインも実現しました。

これはシミュレーション技術や評価技術が基礎となり達成をしています。

バイオロジカルクリーンルームで生産されているスプーン製造ライン

プラスチックスプーン製造で培ってきた開発ノウハウや生産技術は医療・診断・コスメタリー・食品分野の製品群へ応用し発展につながっています。

またプラスチックスプーンの生産環境についてアスカカンパニーでは、高い清浄度管理を行っているクリーンルーム内で作られ、医療に関わる製品も同じ工程内で製造されています。

プラスチックスプーン製造の歴史と共にアスカカンパニーの生産工場ではIoT技術を駆使した管理体制の中でモノづくりを行い、生産ラインの情報空間にあるデータ処理と物理世界で行う生産を密に連携させ、人と機械の協働作業を進化させて参ります。

全数カメラ検査を行うライン設計。ビックデータとなる検査データを時間軸で監視。生産状態の解析に応用されます。アスカのIoTの一部です。たかがプラスチックスプーンされどプラスチックスプーン!

低炭素社会実現という時代課題の中、突然スポットライトで照らされたプラスチックスプーンに、感謝と誇りを持ち低炭素社会を実現する企業体質をさらに強くしていきたいと考えています。

サンキュー!プラスチックスプーン!これからもよろしく。