型替え時間から量産までの作業時間を管理するタイムマネジメントアプリのご紹介

アスカカンパニーでは、プラスチック製品の製造を開発から量産まで一貫して行っております。

生産現場では、 AIやIoTの活用をすることで、“生産工程の見える化”をしていますが、今回は、社内で自社開発し運用中の「型替え時間から量産までの作業時間を管理するタイムマネジメントアプリ」のご紹介をさせていただきます。

型替え時間から量産までの作業時間管理

アプリ概要

ご紹介するアプリは、生産効率を最大化するためのツールであり、型替えといった人力に頼らざるを得ない工程で、スキルや熟練度によるばらつきや個人差を見える化します。

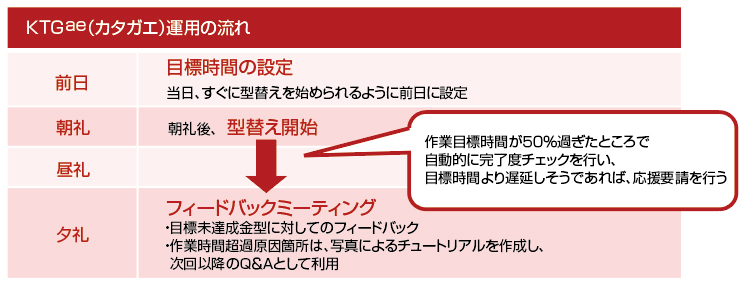

アプリでは、作業進捗がリアルタイムに反映される為、作業遅延には、チーム内で助け合い、目標時間内の型変え作業完了をみんなで目指します。

このように人と人が協力し合い、タイムマネジメントというツールを使用してチーム力・現場力を高めています。

また、計測データは、振り返りと分析を行い、どのような改善を行うのかまでチーム内で話し合います。

さらに、弊社QCサークル活動を通じて、アプリ内容のアップデートに繋げています。

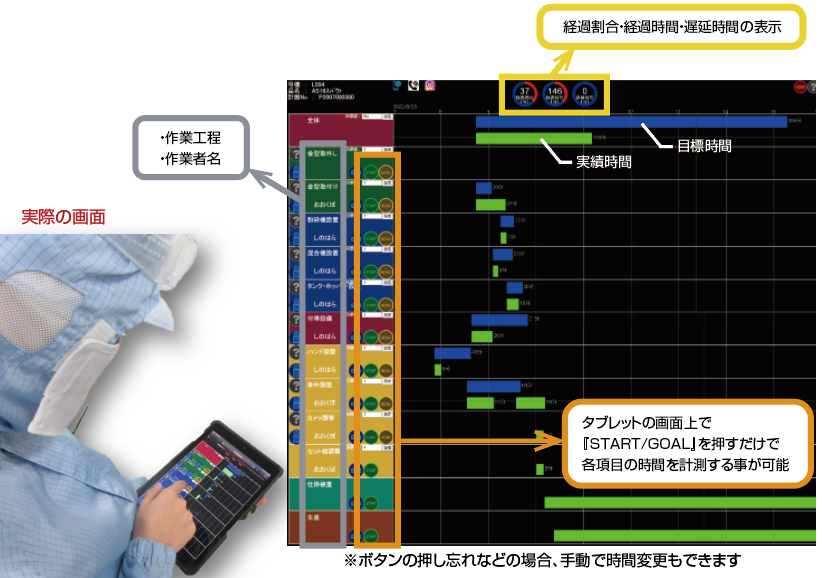

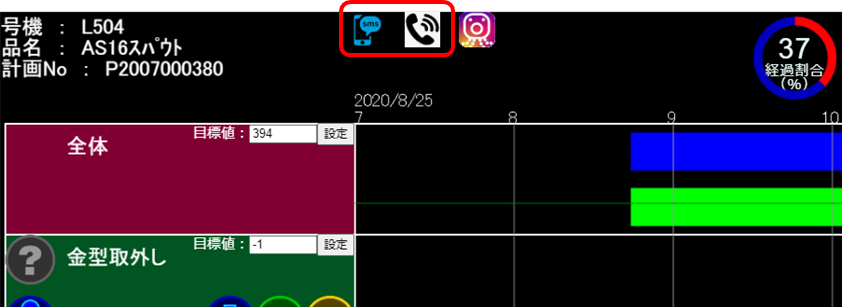

画面説明

成形現場で簡単に使用できるよう、誰でも使いやすいユーザーインターフェースとなっており、ipadやタブレットで入力を行います。

そして結果データを基に、目標時間や人員配置を行います。

運用方法

様々な工夫

①型替え作業の標準化

様々な設備の設定や取付状態などが簡単に写真で確認できます。

若手社員でも写真を確認しながら安心して作業を進めることができます。

②遅延しそうなときに応援を頼める仕組み

プロジェクタの表示とSMSもしくは電話への通知により応援要請が可能。

進捗状況を成形場内の壁にプロジェクタ投影することで現状の共有を行う。

工場内は機械音が大きく電話による通話は難しいため自動音声を利用する。

(ボタン1つで指定した携帯電話に連絡)

KTGae導入効果~社員の声~

・作業の遅延が明確に分かるようになった。

・チュートリアルによる標準化で若手社員の知識力が向上した。

・作業時間の見える化で、オペレーターひとりにかかる負担が軽減された。

・過去の履歴から、型替え時間の明確な目標値を設定することができた。

・過去の履歴から、1つ1つの作業工程にかかる時間も分かるので、効率の良い動きをとることができた。

・遅延しそうなときに応援を頼める仕組みができた。

ASKA MARKET NEWS 2021年2月号PDFをダウンロードする