成形機とデータ収集のバラツキ

成形機は多くのデータを持っています。

成形機が稼働するために設定する設定条件や、設定値に従って稼働した際の実際の位置や圧力の情報などなど。

たいていの機種は(特に古いもの以外は)それら様々な情報を外部に出力することが出来るようになっています。

そのため、簡単にそれらの情報が扱えると考えるのですが、残念ながら成形機のデータを収集するシステムがメーカーごとにあるように、収集の仕組みや出力されるデータの内容やデータの並び等もメーカーごとに違っているため一概に扱えないものでした。

アスカカンパニーでは、複数の種類の成形機を扱っています。

成形機メーカーごとに得意な成形品の形状があったりするわけで、弊社の蓄積されたノウハウがものを言って成形機を選択しています。

そのため、成形機自体を揃えてデータ収集の仕組みを揃えるということが出来ません。

そこで独自の方法を作成しました。

まず成形場全体に無線ネットワークを敷設してIoTの足場を整えました。

データ取得作業が生産作業の負担にならないように、設置や取り回しのしやすい無線LANを活用しました。

次にネットワークを用いたデータ収集用ソフトウェアを作成し、一部では有名な小型PC(Raspberry Pi )の中で動かしてデータを収集します。

収集したデータはWifiを用いて専用サーバに収集。

専用サーバではWebブラウザで見える形で全てのデータをグラフ化して見えるようにしました。

先ほどのメーカーごとのデータのバラツキは、サーバ内のWebアプリで集計する際に吸収しています。

この辺りはMyCiSで培った、カメラメーカーごとの出力データのバラツキに対応した部分が生きています。

実際の画面とデータの確認方法

成形機データを見える化するシステム

成形機のデータを収集して表示するWebアプリは『MiS』という名前として社内に広まっています。

Mold information Systemの略で、MyCiSと同じくデータをわかりやすく、どこからでも確認できるシステムです。

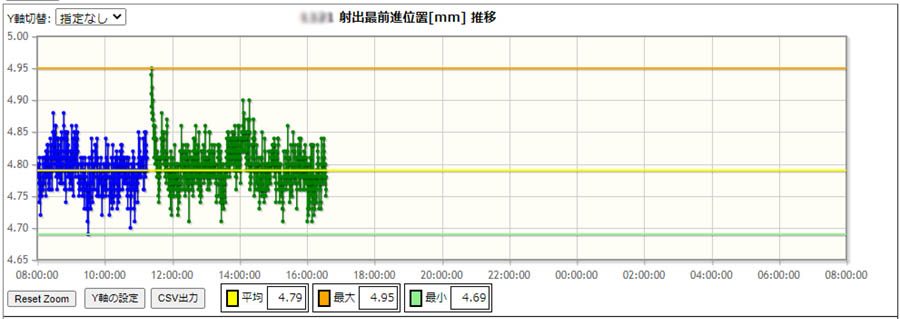

上の画像は、ある成形機の稼働中のデータになります。

グラフの色が変わっている部分は、成形機の連続生産が一時中断されたということを示しています。

グラフを見たところ、成形機が止まった直後はかなり数値が高くなっています。

何か問題あるかと思われるかもしれませんが、これは毎日行われている金型を掃除する時間になっており、この掃除の後に成形されたものは規定の数量分自動的に廃棄されることになっています。

ふとした不良品が必ず入らないようになっているので、この程度の状態は問題がないと認識できます。

ただ、こういったデータを一つ一つ見ていくのは非常に難しいことです。

一つの成形機に対してかなりのデータがあり、人の目で見るにはかなりの時間を要します。

データは毎日みんなで確認する

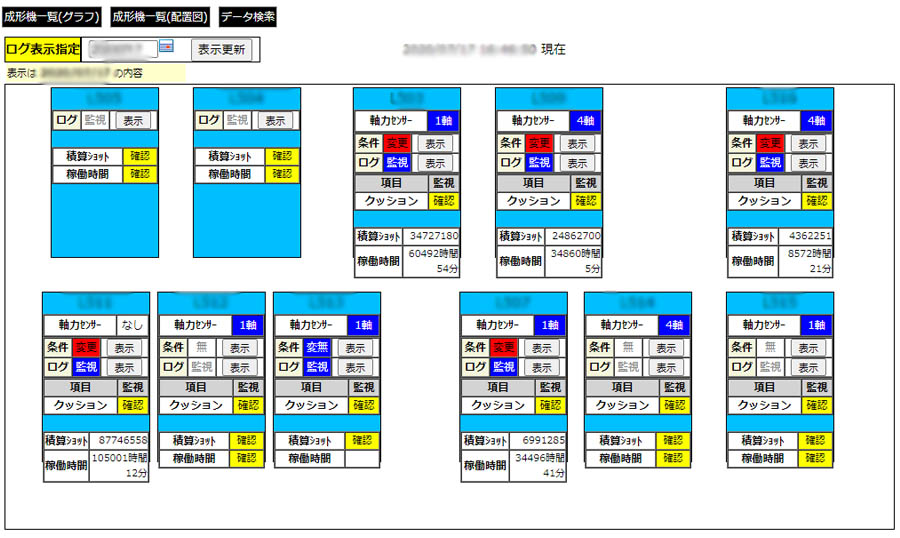

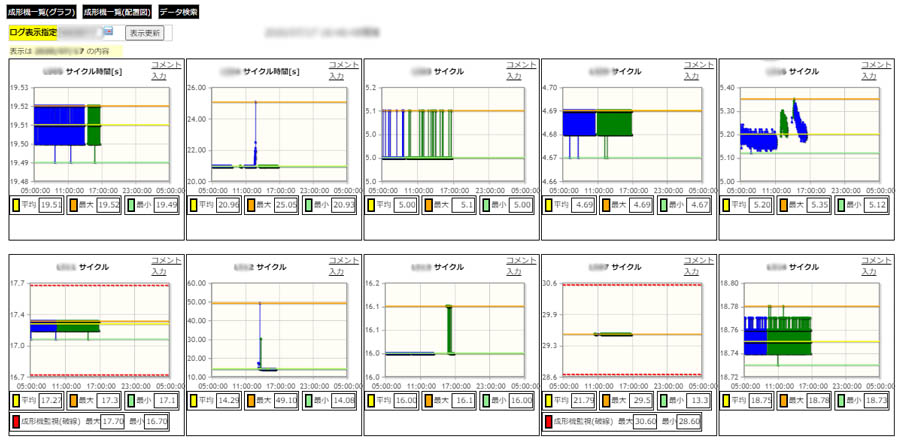

そこで、MiSにダッシュボードを作成しました。

成形作業者たちがどれが必要なのかを話し合って必要な物を選択しました。

結果、条件などの変更具合を確認するものと、サイクルだけを一覧表示するものを用意することになりました。

これらはQCサークル活動より生まれたものになります。

ダッシュボードのひと塊のデータは一つの成形機の情報を示しています。

その塊をクリックすると、選択した成形機の1日分の全てのデータを見ることが出来るようになっており、直感的に見たいものにたどり着けるものになっており、利便性も確かです。

これらのデータは、成形現場の成形作業者がすべて集まる朝礼と夕礼の1日2回、確認するようになっています。

このMiSのデータはMyCiSと違って専門的な成形機のデータであるため、成形作業者がきっちり確認する仕組みを取ることによって、有益に活用することが出来ます。

効果が見える使い方

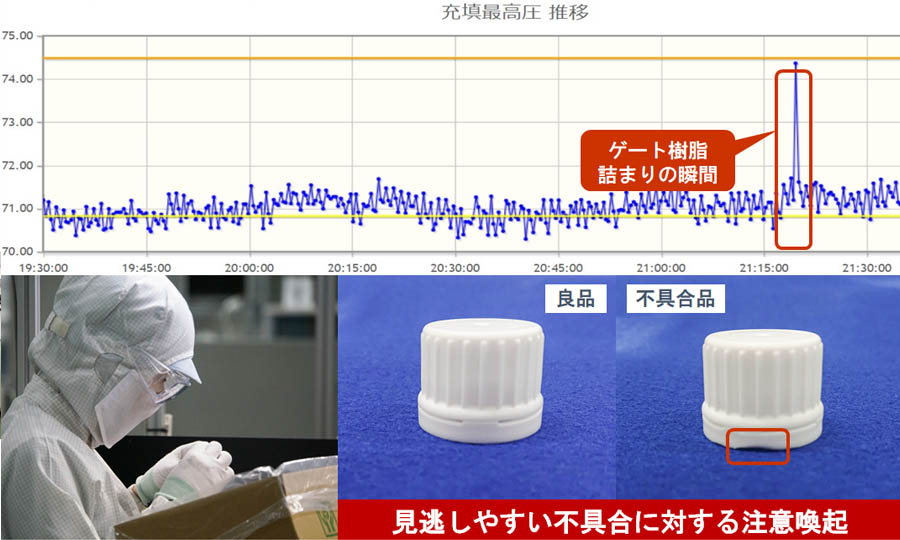

成形機のデータは専門的なものと言いましたが、MiSによるグラフ化によって急激な変化がダメなものであるというのは誰でも認識できるものとなりました。

それによって下のように、急激な異常が画面に出た場合に注意喚起の役目が出来るようになりました。

実際に人の認識力を上げることによって見逃しやすい致命欠陥を確実に排除できた実績があります。

ビッグデータはデータが多いため使い道が難しいですが、必要な所だけを扱えば様々な活用法が見いだせるものです。

そこには長い期間に蓄積されたノウハウがあります。

アスカカンパニーの各セミナーではそういったノウハウをお伝えしております。

ご興味がある方は是非お気軽にご連絡いただければと思います。

※今回ご紹介した成形機のデータ活用システムMiSの方は非売品となっております。

-

-

参考現場主導で進める! デジタル改善活動と人材育成セミナー

続きを見る