さて、前回は「リサイクル事業者さんに見学に行かせていただきました!その1」としてリサイクル事業者さんで見せて頂いた選別工程の前半をご紹介させていただきました。

今回はその2として、選別工程の後半~選別後の加工についてご紹介したいと思います。

-

-

リサイクル事業者さんに見学に行かせていただきました!

リサイクル事業者さんって? 以前、容器包装リサイクル法についてブログに取り上げさせていただきました。 容器包装リサイクル法では、プラスチック製容器の製造メーカーや、食品などの製造メーカーが再商品化委託 ...

実際のリサイクル工程は?選別って?前回の続き

前回のブログで、光学選別機を使ってポリスチレン(以下PS)、ポリエチレン(以下PE)、ポリプロピレン(以下PP)に選別されていたとご紹介したのですが、まだ選別工程には続きがあり・・・

例えばPSを選別するときはPSとその他として判別されるのですが、その後PSは更に「硬質」と「発泡」に選別される工程があり、同様にPP、PEも「硬質」と「軟質」に分けられているとのことでした。

選別後の加工処理

素材ごとに選別された後は洗浄→粉砕されます。

粉砕片は後工程で加工しやすい「ペレット」と呼ばれる形状に加工されます。

その時に、加工温度で溶けないものを不純物として系外排出する機構があるとのことで、網目状のトラップとなる部品を見せて頂きました。

その目の細かいこと!一見すると網目があるとはわからないような細かさでした。

実際に排出されている様子を見せて頂いたのですが、繊維質なものや、アルミ?と思われるものが出てきていました。

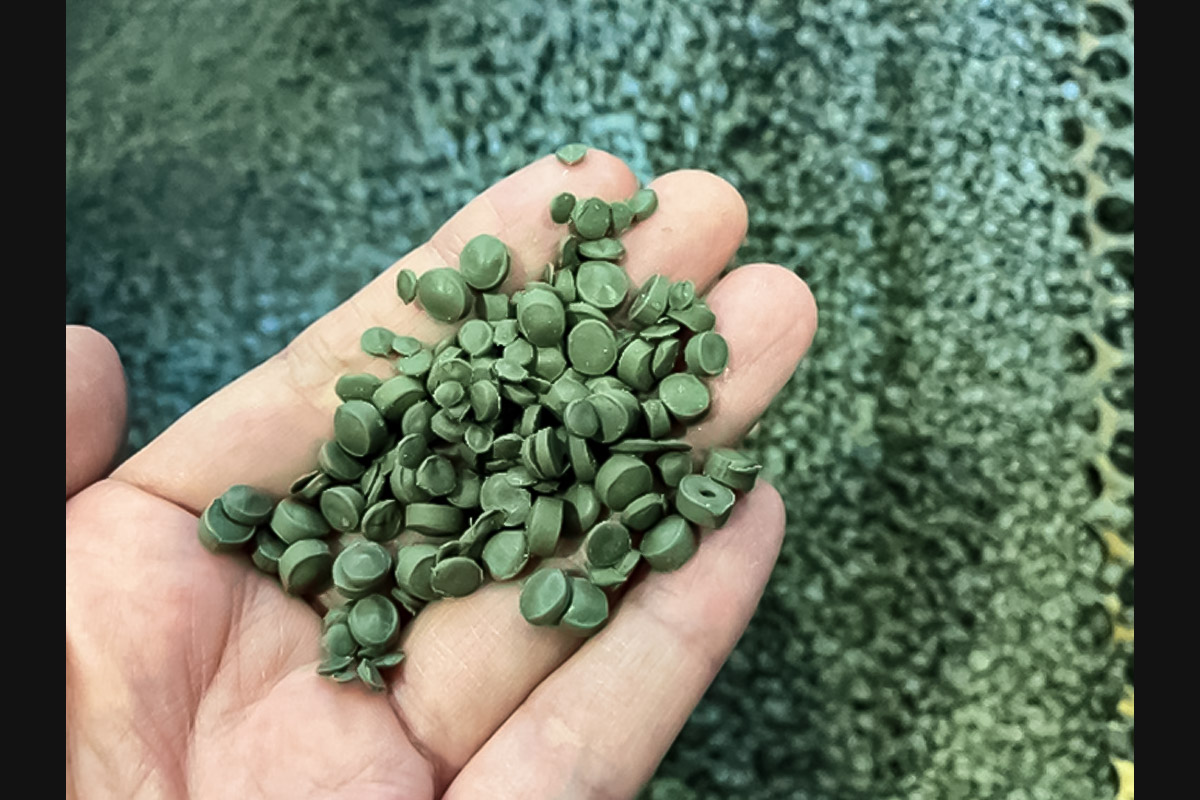

「ペレット」を見せて頂きましたが、匂いは気にならず、色目も均一なものが製造されていました。

実際に生成されたリサイクルペレット

ペレットは、原料としてそのまま販売されるものもありますが、パレットと呼ばれる荷物を運ぶ際に使われる板や、工事現場などで使われるマットなどに加工して販売されているとのことでした。

一連のリサイクル工程を見せて頂き、ほとんど人が介在しない自動化ラインが構築されていること、雑多な状態から高純度に選別されていること、回収されたプラごみが製品として生まれ変わるまで一貫して運用されていること、など様々な部分に感銘を受けました!

循環は上手くいっている?

ここまでを読んで頂くと、プラごみは上手くリサイクル循環できているんだな思われる方が多いと思います。

確かにそうなのですが、一消費者として改めて考えさせられたこともありました。

まずは、リサイクル資源ではないものの混在です。

プラスチック製品については、自治体によって分別回収の方法が様々です。

ペットボトルや発泡スチロールトレイ以外のプラスチックを「プラごみとして回収されるところ」もあれば、「可燃か埋立かのいずれかに分別するところ」もあります。

例えばフィルムにアルミが含まれるかどうかや、ラップの素材によって分別時にカテゴリーを分ける必要がある自治体もあります。

私たちは自分が所属する自治体の分別のルールをしっかり理解して、遵守できているのでしょうか。

プラスチックごみは資源です

ここまで「ごみ」と表現してきましたが、容器包装としての役目を終えたプラスチックは、ルールに則って分別回収されさえすれれば、「資源」であると再確認する機会となりました。

“限りある資源を大切に”というフレーズをよく目や耳にしたことがありますが、そこにプラスチックも含まれることを、プラスチックを扱う一企業として再認識するとともに、それを広く共有する役割も担わなければ、と改めて感じました。

分別回収しやすい製品設計や表示方法の検討、モノマテリアル化など、リサイクル性を向上させる方法はいくつもあります。

サプライチェーン全体で取り組んでいくことにはなりますが、リサイクル事業者さんの意見を取り入れることも必要だと感じました。

私たち一人ひとりができる事を大切に

“分別回収のルールを守る”、“ものを大切にする”、“正しい知識を得る”など、私たち一人ひとりがちょっと意識するだけで、リサイクルはより良い方向に向かっていきます。

まずは身近なところから、できることから一緒に始めてみませんか?

アスカカンパニーではマテリアルリサイクルや、モノマテリアル化などを推進するとともに、廃棄プラスチックを資源として有効活用できるように努めております。

-

-

100%プレコンシューマー材のヒンジキャップを2023年度中に商品化! vol2

社内の廃プラリサイクルをシステム的に 前回のおさらい の続編になります。 製品化に向けての課題解決 2023年4月26日のブログでは、現行の成形品に比べてプレコンシューマ材を使用した成形品は多少機能が ...

最後に・・・

Writer: