放電加工で金属を加工する金型製作を見学

プラスチックの成形品を作る上で、一番重要な役割と言ってもいい金型。

アスカカンパニーでは“金型命”の考え方を大切にしております。

今回は、アスカカンパニーのパートナーである金型製作会社(株)トムスで金型の放電加工の勉強をしてきました。

放電加工とは、液体の中で電極を加工対象の金属に近づけ放電することで発生する火花により、加工対象を徐々に溶かして電極の形状に加工することができる技術です。

イメージとしては電極の形状を転写するような感じで、電極さえ消耗していなければ同じ形状をたくさん作ることが出来ます。

電極には加工しやすい柔らかい金属が使用されるのですが、それを使用して金型に使用するような硬い金属を加工できるのは不思議な感じです。

トムスでは電極に銅を使用しています。

銅の使用理由としては、消耗率が0.001%と低く、また通電性も良いので作業効率が上がるためです。

放電加工の詳細

㈱トムスの電極には快削銅が使用されているものがあります。

加工精度の良い快削銅を使用することで、電極の精度も上がりφ1やφ0.5などの細かい作業にも対応することができます。

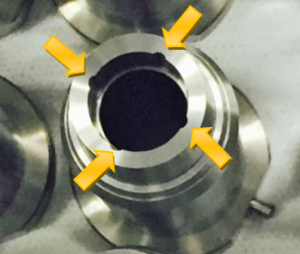

※この電極はとあるキャップの回り止め部分になります。

金型の加工は、加工液と呼ばれる熱や摩擦などの軽減、また冷却機能をもった液内で加工されるため金属部分の品質を保つことができます。

ここで、電極が金型部品内に入り、約0.15~0.2ミリ程度手前で放電することで金型部品側が削られ、金属が熔解します。

電極が上がると、火花によって溶けた金属部分が加工液内で急激に冷却され飛散し、飛散せず残った部分は穴のように窪んでいきます。

このように、熔解→冷却→飛散を断続的に繰り返すことで加工が完成されます。

放電加工のメリットとしては、少しずつ確実に掘りたい形に加工ができるので、金型の微細な形までも作製が可能になります。

また電極さえしっかりと製作されていれば、ほぼ100%の形を転写することができます。