DX宣言

わたしたちが実現させる未来は、アスカカンパニー独自の技術を活かした製品とサービスを通してよろこびを届け、循環型社会に貢献することにあります。

わたしたちのモノづくりコンセプトは「人々と機械の協働活動」です。

その根幹には、経営の柱の一つであるQCサークル活動、弊社独自の改善活動「MK活動」があります。

MK活動は1978年から全員参加で、途切れることなく継続してきました。

MK活動は品質管理活動であり、その思想には源流管理の考え方が強くあります。

この源流管理の思想は、データサイエンスやデジタル技術と高い親和性を持ち、これまでもアナログとデジタルを組み合わせた問題解決や課題達成に貢献してきました。

わたしたちはこれから、AIをはじめとするデジタル技術を積極的に活用し、「人々と機械の協働活動」をさらに進化させます。

現場に根ざした改善活動とDXを融合させることで生産性を向上させ、循環型社会への貢献を実現してまいります。

アスカカンパニー株式会社

代表取締役 兼 CEO 長沼誠

DX推進の背景と目的

アスカカンパニーのDXは、長年培ってきた小集団改善活動「MK活動(みんなで活動・みんなで改善)」の延長線上にあります。

品質の高度化

ヒューマンエラーを排除し、不良品をつくらない「源流管理」の実現。

働き方の変革

夜間無人化によるワークライフバランスの向上と、人が「考える業務」に集中できる環境づくり。

組織の成長

デジタルツールを使いこなし、論理的に問題を解決できる「現場サイエンティスト」の育成。

DX戦略

戦略1|製造現場のIoT化と無人化の推進(Automation)

■各機器のIoT化の推進 各生産機器データの活用に向けたIoT対応。

■夜間無人化の推進 夜間無人対応が可能な設備の増設(オートストッカー等)。

■AIデータ活用による異常早期発見と対応 異常の予兆を検知・通知するシステムLMK (Let Me Know)の活用による不良の削減。

戦略2| 徹底したデータの可視化と活用(Visualization)

■製品品質維持・管理データの可視化

成形機データ(Input)及びカメラ検査データ(Output)を解析し、成形品の品質維持管理を行う。

■インフラセンシングデータによる省電力化

工場内外の温湿度、電力等のデータを収集・解析し、生産環境全体の監視、

計画的なメンテナンス、工程管理の実現。

戦略3|「現場サイエンティスト」の育成(Human Resource)

■DX人材育成 データを見て論理的に現場の改善を可能とする「現場サイエンティスト」の育成 。

■改善意識の育成 長年続く小集団活動(MK活動)による改善意識がDX化推進の基礎となる。

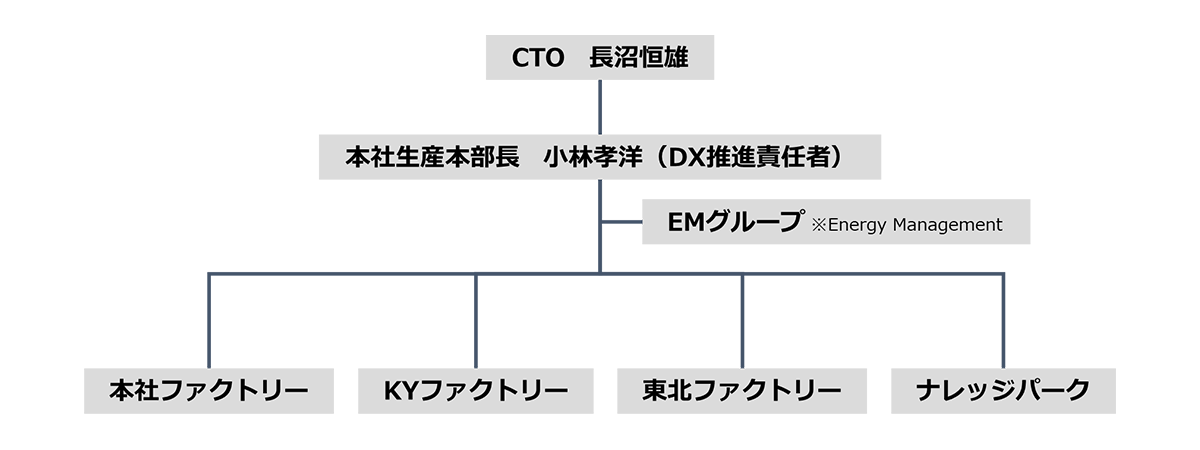

DX推進体制

製造現場のDX:IoT・AI技術と目指す成果指標

プラスチック射出成形というブラックボックスになりやすい工程を、独自のセンシング技術で可視化しています。

カメラ検査システム

全数検品データを蓄積・解析し、不良の発生傾向をリアルタイムで把握します。

KPI:クレーム10%削減

成形機ログ監視システム

型締力の変化などをモニタリングし、異常の兆候を早期に検知します。

KPI:不適合数10%削減

原因予測通知システム

迅速な現場復帰をサポートします。

KPI:生産達成率5%向上

空調の自動制御による省エネも進めています。

KPI:エネルギー効率10%向上

「人」を拡張するDXマネジメント

デジタルはあくまで手段であり、主役は「人」であるという考え方が徹底されています。

アスカマネジメントシステム

全員がPDCAを回す風土がDXを支えています。

これは「人と機械の協力活動」と呼ばれています。

外部への価値提供(共創)

自社で培ったDXのノウハウを、セミナーやコンサルティングを通じて社会に還元しています。

製造現場での具体的なデータ活用事例

製造現場では、IoTを活用してプラスチック射出成形の工程を可視化し、不良の未然防止や迅速な復旧につなげています 。

源流管理による品質保証

成形機のログデータ(入力)とカメラ検査のデータ(出力)を統合して解析します 。

例えば、特定の金型でバリが発生しやすい傾向をカメラデータから把握し、成形条件をリアルタイムで微調整することで、不良品の発生を最小限に抑えます 。

AIによる原因予測通知(LMK)

異常が発生した際、AIが「金型起因」や「原料起因」などの原因を予測し、管理者のスマートフォンにプッシュ通知を送ります 。

これにより、夜間無人稼働中でも、翌朝の迅速な対応や遠隔での状況判断が可能になります 。

インフラの自動最適化

工場内の温度や湿度 、機器の消費電力をモニタリングし、空調設備・チラー(冷却装置)の自動制御へ活用して省エネを実現しています 。

DX人材を育てる評価制度

DXを推進する鍵は、データに基づいた論理的な思考ができる「現場サイエンティスト 」の育成にあります 。

AMS(アスカマネジメントシステム)と連動した評価

ISO9001をベースに、小集団改善活動(MK活動)やプロジェクト活動(PT)を評価体系に組み込んでいます。

個人の目標達成度だけでなく、チームでの課題解決プロセスやデジタルツールの活用レベルも評価の対象となります。

「自律と協働」の促進

PDCAサイクルを回し、現場での気づきや失敗をデータとして記録・共有することを奨励しています 。

自分の担当号機を「夜間停止させない」という具体的な目標を持つことで、オペレーター一人ひとりに責任感と誇りが生まれる仕組みです 。

ナレッジの共有によるキャリア形成

個人の「固有技術」をデジタルで可視化し、組織全体の「共有技術」へと転換した功績を高く評価します。

これにより、ベテランのノウハウを若手が効率的に学び、デジタルを武器にする新しいタイプの実務家が育っています。