成型机和数据收集的偏差

成型机拥有很多数据。

成型机为了运转而设定的设定条件,根据设定值运转时的实际位置和压力的信息等。

大多数机种(除了特别旧的以外)都可以将各种信息传输到外部

因此,会认为可以很简单的处理这些信息,遗憾的是每个制造商都有自己的成型机数据收集系统,收集的结构、输出数据的内容、数据的排列等也因制造商而异,无法一概处理。

ASKA使用多种类型的成型机。

每个成型机的厂家都有自己擅长的成型品的形状,通过我们积累的专业知识来选择成型机。

因此,成型机本身和数据收集系统无法保持一致。

在这里创建了独有的方法。

首先在成型车间全体铺设无线网络来建立物联网的立足点。

为了使数据的取得工作不会对生产工作造成负担,我们选用了易于安装和操作的无线局域网。

接下来,创建用于通过网络进行数据收集的软件,然后在有名的小型PC(Raspberry Pi)中运行该软件以收集数据。

使用Wifi在专用服务器上收集的数据。

在专用服务器上所有数据都可以用图形的状态可视化,以便可以使用网页浏览器进行查看。

之前根据厂家不同的数据偏差,通过服务器内的应用程序统计时被吸收。

在此区域中,与我们通过MyCiS培养的相机制造商之间的输出数据变化相对应的部分仍然存在。

实际的画面和数据的确认方法

把成型机数据可视化的系统

收集和显示成型机数据的Web应用程序在公司中被广泛使用,名称为『MiS』。

它是Mold Information System的缩写,与MyCiS一样容易检查数据并可以从任何地方进行确认的系统。

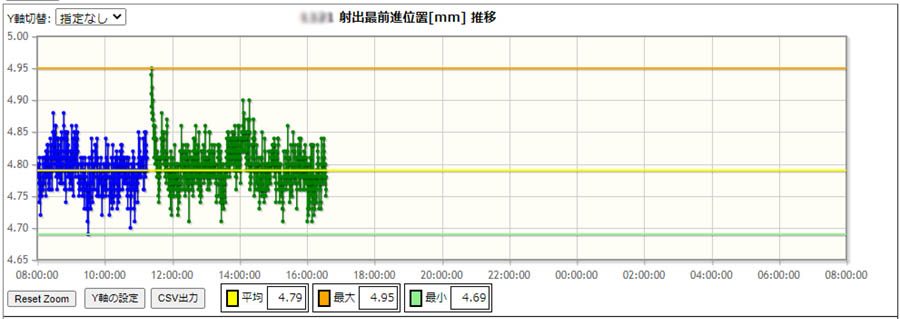

上面的图形,时某成型机生产中的数据。

图表中颜色不同的部分表示成型机的连续生产被暂时中断了。

再看图形的时候,可以发现成型机停止后的数值非常高。

也许会让人感觉到发生了什么问题,但其实这是到了每天清理模具的时间,这个模具清理后生产的产品按照规定的数量被自动的废弃。

不经意间的次品一定不会进入,所以可以识别这种程度的状态没有问题。

但是,要一个一个的看这些数据是非常困难的。

一台成型机有相当多的数据,要人眼来确认需要相当多的时间。

数据每天由大家一起确认

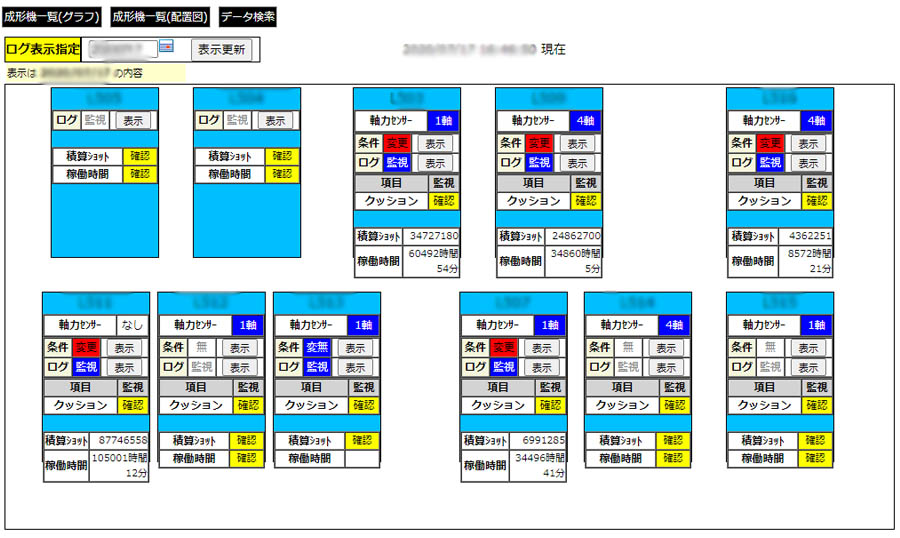

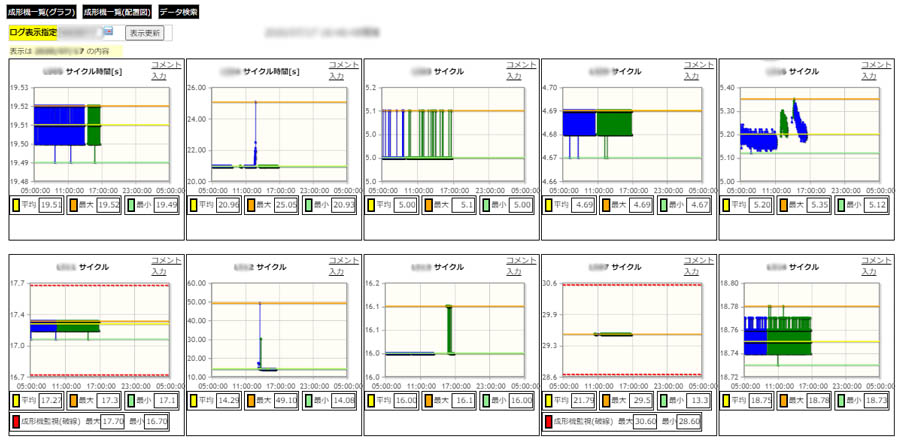

因此,在MiS中创建了仪表板。

生产工作人员协商哪些是必要的东西然后做出选择。

结果,只选择保留了确认条件的变更情况的东西和只显示周期的一览表。

这些都是QC小组活动中诞生的东西。

仪表板上的一块数据显示了一台成型机的情报。

点击此数据块,可以看到选择的成型机的一天所有的数据,可以直观的找到所需的内容,非常便利。

这些数据,现场的工作人员全部集合,早会晚会一天两次进行确认。

MiS的数据与MyCiS不同,是专业成型机的数据,因此,通过对成型作业人员进行充分的确认,可以进行有益的利用。

可以看见效果的使用方法

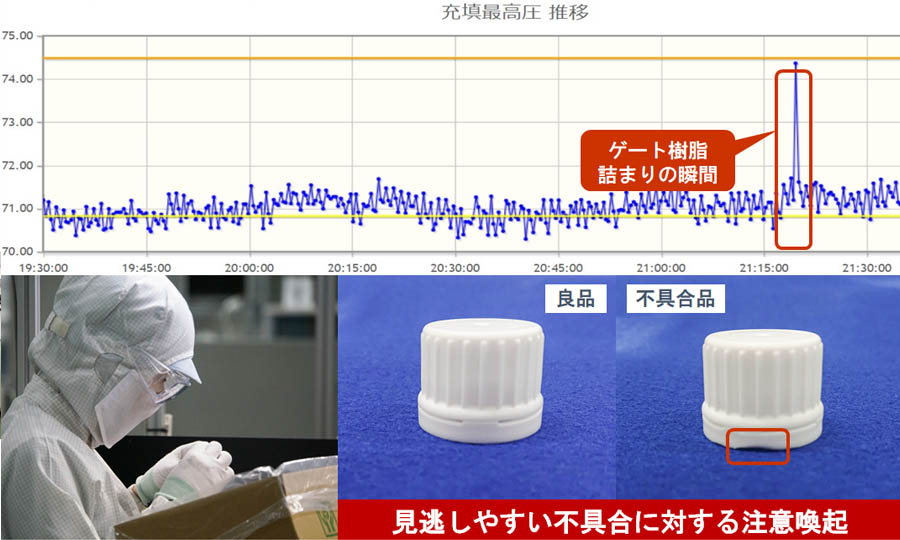

成型机的数据虽然是比较专业的东西,但是通过MiS的图表化不管是谁都知道急剧的变化是不好的东西。

因此如下图所示,当急剧的异常变化出现在画面时可以起到提示的作用。

通过实际提高人的认知力,创造了有效的消除容易忽略的重大不良发生的成绩。

大数据由于数据较多而难以使用,如果只处理必要的部分就可以找到各种各样的用途。

这里有长期积累的专业技术经验。

ASKA的各种研讨会都传这些专业技术经验。

如果您有兴趣请随时与我们联系。